Nắm vững các nguyên tắc cơ bản: Thông số ép và quy trình

Chất lượng nhất quán bắt đầu bằng việc kiểm soát chính xác các biến số cốt lõi của quá trình lưu hóa. Các thông số này phụ thuộc lẫn nhau và sai lệch trong bất kỳ thông số nào có thể dẫn đến các đặc tính vật lý kém, xử lý quá mức hoặc kém trong sản phẩm cuối cùng. Máy ép phải có khả năng duy trì các cài đặt này một cách đáng tin cậy trong mọi chu kỳ. Tập trung vào ba trụ cột sau:

Kiểm soát nhiệt độ chính xác

Phân phối nhiệt đồng đều trên trục lăn là không thể thương lượng. Sự thay đổi nhiệt độ vượt quá ±2°C có thể gây ra mật độ liên kết chéo không nhất quán. Đảm bảo các bộ phận làm nóng (hộp điện hoặc kênh hơi) hoạt động chính xác và tấm ép được kiểm tra thường xuyên để phát hiện các điểm nóng hoặc lạnh bằng nhiệt kế bề mặt. Sử dụng bộ điều khiển và cảm biến đã được hiệu chỉnh, có độ chính xác cao, đồng thời cân nhắc việc gia nhiệt nhiều vùng cho các trục lăn lớn để bù đắp cho sự thất thoát nhiệt ở cạnh.

Ứng dụng áp suất chính xác

Máy ép phải áp dụng và duy trì trọng tải quy định trong suốt chu kỳ xử lý. Áp suất dao động có thể gây ra các khoảng trống, phồng rộp hoặc không chính xác về kích thước. Thường xuyên hiệu chuẩn các đồng hồ đo áp suất và hệ thống thủy lực. Kiểm tra rò rỉ dầu thủy lực, hiệu suất của máy bơm và độ mòn của phốt ram, tất cả đều có thể dẫn đến chênh lệch áp suất. Áp suất phải đủ để giữ cho khuôn đóng và nén hợp chất cao su, đảm bảo mật độ và độ nét khuôn thích hợp.

Quản lý thời gian lặp lại

Thời gian chữa bệnh là một biến quan trọng. hiện đại Máy ép lưu hóa cao su nên sử dụng bộ điều khiển logic lập trình (PLC) với bộ hẹn giờ tự động kích hoạt các giai đoạn bắt đầu, dừng và giải nén chu kỳ giống hệt nhau mọi lúc. Dựa vào thời gian thủ công sẽ dẫn đến lỗi của con người. Bộ hẹn giờ chỉ nên bắt đầu khi đã đạt được áp suất tối đa và nhiệt độ chính xác tại khuôn.

Thực hiện bảo trì và hiệu chuẩn máy nghiêm ngặt

Một máy in được bảo trì kém không có khả năng tạo ra kết quả nhất quán. Việc tuân thủ lịch trình bảo trì phòng ngừa nghiêm ngặt sẽ tiết kiệm chi phí hơn so với việc xử lý các sản phẩm bị loại bỏ về chất lượng và thời gian ngừng hoạt động.

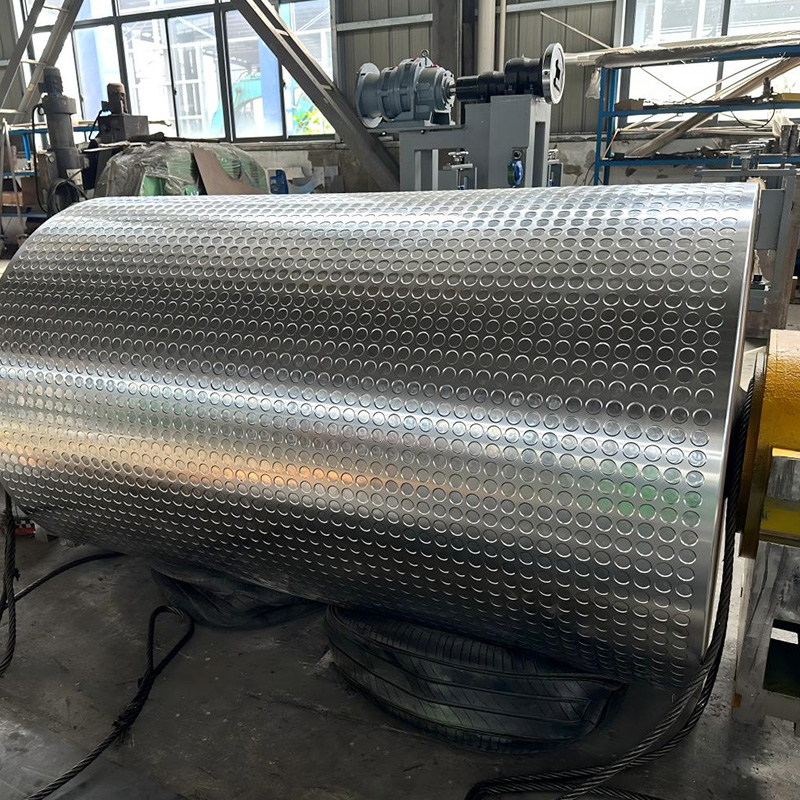

- Sự song song và điều kiện của trục lăn: Kiểm tra độ song song của trục lăn thường xuyên (ví dụ: hàng quý). Các trục lăn bị cong vênh hoặc không song song tạo áp lực không đồng đều, dẫn đến các bộ phận dày hơn ở một bên. Giữ cho trục lăn sạch sẽ và không bị rỉ sét hoặc tích tụ polyme hoạt động như chất cách điện.

- Sức khỏe hệ thống thủy lực: Thay bộ lọc thủy lực và dầu theo lịch trình của nhà sản xuất. Theo dõi tiếng ồn bất thường hoặc chuyển động ram chậm. Kiểm tra ống và vòng đệm xem có bị mòn không.

- Dịch vụ hệ thống sưởi ấm: Đối với máy ép điện, định kỳ kiểm tra điện trở của các bộ phận làm nóng. Đối với máy ép làm nóng bằng hơi nước, hãy đảm bảo chức năng bẫy và kiểm tra sự tích tụ cặn trong các kênh, điều này làm giảm nghiêm trọng hiệu suất nhiệt.

- Hiệu chuẩn cảm biến: Hàng năm, hoặc nửa năm một lần trong những môi trường đòi hỏi khắt khe, hãy hiệu chỉnh tất cả các cảm biến nhiệt độ (cặp nhiệt điện/RTD) và bộ chuyển đổi áp suất dựa trên thiết bị chính đã được chứng nhận. Đây là bước quan trọng nhất để đảm bảo tính toàn vẹn dữ liệu.

Tối ưu hóa thiết kế, chuẩn bị và xử lý khuôn

Báo chí cung cấp môi trường; khuôn tạo thành sản phẩm. Tính nhất quán đòi hỏi thực hành khuôn mẫu hoàn hảo.

Thiết kế khuôn mẫu để lưu hóa hiệu quả

Khuôn phải được thiết kế với hệ thống thông gió thích hợp để cho phép không khí thoát ra ngoài (ngăn ngừa các khoảng trống), các kênh gia nhiệt thích hợp để có nhiệt độ đồng đều và các góc thoát phù hợp để giải phóng bộ phận. Vật liệu khuôn (ví dụ: thép được gia công chính xác) phải có độ dẫn nhiệt cao để đạt nhiệt độ nhanh và đồng đều.

Quy trình chuẩn bị khuôn được tiêu chuẩn hóa

Thiết lập và tuân theo một chế độ nghiêm ngặt cho mỗi chu kỳ khuôn:

- Vệ sinh: Loại bỏ tất cả chất flash, cặn chất giải phóng và chất gây ô nhiễm khỏi bề mặt khuôn sau mỗi chu kỳ hoặc cứ sau vài chu kỳ bằng các công cụ và dung môi đã được phê duyệt.

- Ứng dụng của đại lý phát hành: Sử dụng một lớp sơn lót khuôn nhất quán, mỏng và đều theo quy định. Ứng dụng quá mức hoặc không đồng đều có thể gây ra khuyết tật bề mặt và ảnh hưởng đến kích thước.

- Làm nóng trước: Đối với các sản phẩm quan trọng, làm nóng khuôn trước trong máy ép đến nhiệt độ mục tiêu trước khi nạp hợp chất. Điều này giúp loại bỏ khả năng tăng nhiệt độ của khuôn nguội trong chu trình xử lý.

Kiểm soát các biến số của quy trình và nguyên liệu thô

Ngay cả một máy ép hoàn hảo cũng không thể bù đắp cho nguyên liệu thô hoặc cách xử lý không nhất quán.

Tính nhất quán và lưu trữ của hợp chất

Tìm nguồn hợp chất cao su từ nhà cung cấp đáng tin cậy với thông số kỹ thuật chặt chẽ. Bảo quản hợp chất đúng cách (kiểm soát nhiệt độ, độ ẩm và sử dụng FIFO – Nhập trước, xuất trước) để tránh hấp thụ độ ẩm hoặc cháy xém. Trước khi sử dụng, điều hòa trước hợp chất ở nhiệt độ và hình dạng phù hợp. Trọng lượng hoặc thể tích của mỗi lần nạp phải giống hệt nhau và được tối ưu hóa để đạt được lượng khuôn phù hợp với lượng đèn flash tối thiểu.

Lập tài liệu và tuân thủ đặc điểm kỹ thuật chữa bệnh

Mỗi sản phẩm phải có thông số kỹ thuật xử lý được xác định, tối ưu hóa và ghi lại. Đây là công thức của bạn về chất lượng.

| tham số | Giá trị mục tiêu | Dung sai | Phương pháp giám sát |

| Nhiệt độ | 160°C | ±2°C | Bộ ghi dữ liệu & cặp nhiệt điện Platen |

| Áp lực | 200 thanh | ±5 thanh | Áp lực Transducer |

| Thời gian chữa bệnh | 300 giây | ±3 giây | Bộ hẹn giờ tự động PLC |

| Trọng lượng hợp chất | 85 gram | ±0,5 gam | Cân kỹ thuật số |

Người vận hành phải được đào tạo để tuân theo thông số kỹ thuật này mà không bị sai lệch. Việc triển khai biểu đồ kiểm soát quy trình để ghi lại các thông số chính (nhiệt độ, áp suất, thời gian thực tế) cho mẫu của các chu kỳ trong mỗi ca có thể đưa ra cảnh báo sớm về độ trôi của quy trình.

Tận dụng dữ liệu và công nghệ để giám sát liên tục

Chuyển từ đảm bảo chất lượng phản ứng sang chủ động bằng cách triển khai hệ thống thu thập dữ liệu. Máy ép hiện đại có thể được trang bị bộ ghi dữ liệu hoặc kết nối với hệ thống SCADA để liên tục ghi lại nhiệt độ trục lăn, áp suất áp dụng và thời gian chu kỳ. Hồ sơ điện tử này cung cấp bằng chứng về việc xử lý chính xác cho từng lô và rất có giá trị cho việc khắc phục sự cố. Để có tính nhất quán cao nhất, hãy cân nhắc đầu tư vào máy ép có hệ thống điều khiển vòng kín tự động điều chỉnh các thông số trong thời gian thực để duy trì điểm đặt, bù đắp cho những thay đổi nhỏ về môi trường hoặc vật liệu.