-

Máy gõ cao suMáy đánh bóng cao su là một loại thiết bị công nghiệp được sử dụng trong ngành công nghiệp cao su...

Máy gõ cao suMáy đánh bóng cao su là một loại thiết bị công nghiệp được sử dụng trong ngành công nghiệp cao su... -

Máy Banbury cao suTrong lĩnh vực chế biến cao su và nhựa hiện đại, thiết bị sản xuất hiệu quả, tiết kiệm năng lượng...

Máy Banbury cao suTrong lĩnh vực chế biến cao su và nhựa hiện đại, thiết bị sản xuất hiệu quả, tiết kiệm năng lượng... -

Nhà máy trộn cao su mởMáy trộn cao su mở có hai con lăn nằm ngang và quá trình trộn cao su (hoặc nhựa) được thực hiện g...

Nhà máy trộn cao su mởMáy trộn cao su mở có hai con lăn nằm ngang và quá trình trộn cao su (hoặc nhựa) được thực hiện g... -

Máy đùn trục vít đôiTrong ngành chế biến cao su, quá trình trộn ảnh hưởng trực tiếp đến chất lượng thành phẩm và hiệu...

Máy đùn trục vít đôiTrong ngành chế biến cao su, quá trình trộn ảnh hưởng trực tiếp đến chất lượng thành phẩm và hiệu... -

Máy cán cao su 2 cuộnNó chủ yếu được sử dụng để cán các sản phẩm cao su như lốp xe, băng tải, tấm cao su, v.v.

Máy cán cao su 2 cuộnNó chủ yếu được sử dụng để cán các sản phẩm cao su như lốp xe, băng tải, tấm cao su, v.v. -

Máy cán cao su 3 cuộnNó chủ yếu được sử dụng để phủ một mặt, liên tục các tấm cao su làm từ dây sợi, vải bạt và các vậ...

Máy cán cao su 3 cuộnNó chủ yếu được sử dụng để phủ một mặt, liên tục các tấm cao su làm từ dây sợi, vải bạt và các vậ... -

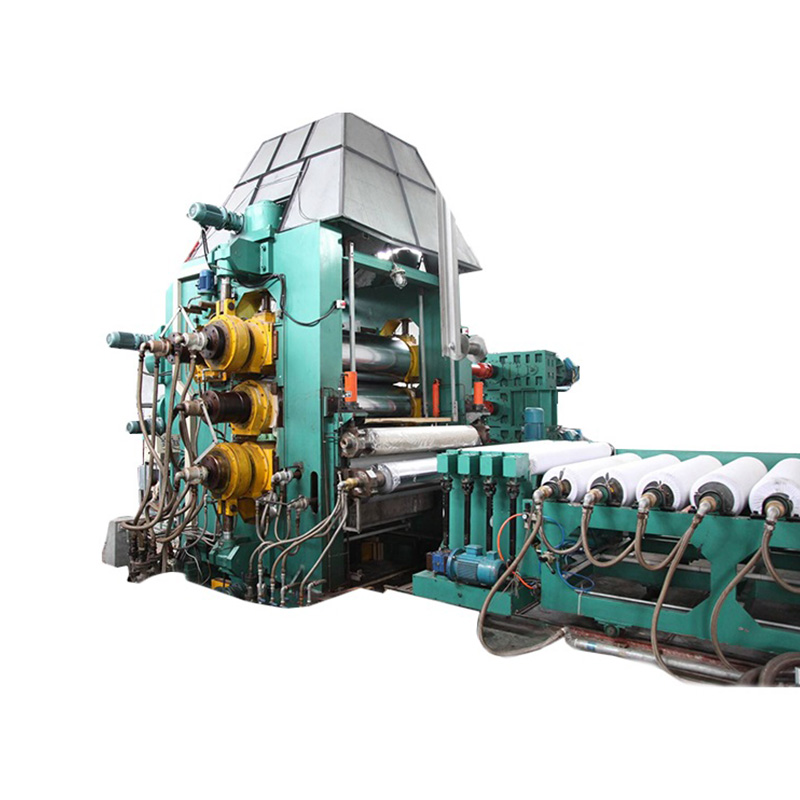

Máy cán cao su 4 cuộnNó chủ yếu được sử dụng cho một mặt và hai mặt, sau khi phủ liên tục tấm cao su bằng dây sợi, vải...

Máy cán cao su 4 cuộnNó chủ yếu được sử dụng cho một mặt và hai mặt, sau khi phủ liên tục tấm cao su bằng dây sợi, vải... -

Máy cán nhựa 5/6 con lănTrong ngành công nghiệp chế biến nhựa hiện đại, việc đạt được độ dày ổn định, chất lượng bề mặt c...

Máy cán nhựa 5/6 con lănTrong ngành công nghiệp chế biến nhựa hiện đại, việc đạt được độ dày ổn định, chất lượng bề mặt c... -

Máy cán màng nhựa mềm PVCDây chuyền sản xuất này được sử dụng để sản xuất phim trang trại, phim màu đóng gói, phim trong s...

Máy cán màng nhựa mềm PVCDây chuyền sản xuất này được sử dụng để sản xuất phim trang trại, phim màu đóng gói, phim trong s... -

Dây chuyền cán tấm cứng PVCDây chuyền sản xuất này được sử dụng để sản xuất tất cả các loại tấm bao bì nhựa PVC cứng trong s...

Dây chuyền cán tấm cứng PVCDây chuyền sản xuất này được sử dụng để sản xuất tất cả các loại tấm bao bì nhựa PVC cứng trong s... -

Máy đùn thức ăn nóngTrong ngành chế biến cao su, ép đùn thức ăn nóng vẫn là một công nghệ quan trọng để sản xuất các ...

Máy đùn thức ăn nóngTrong ngành chế biến cao su, ép đùn thức ăn nóng vẫn là một công nghệ quan trọng để sản xuất các ... -

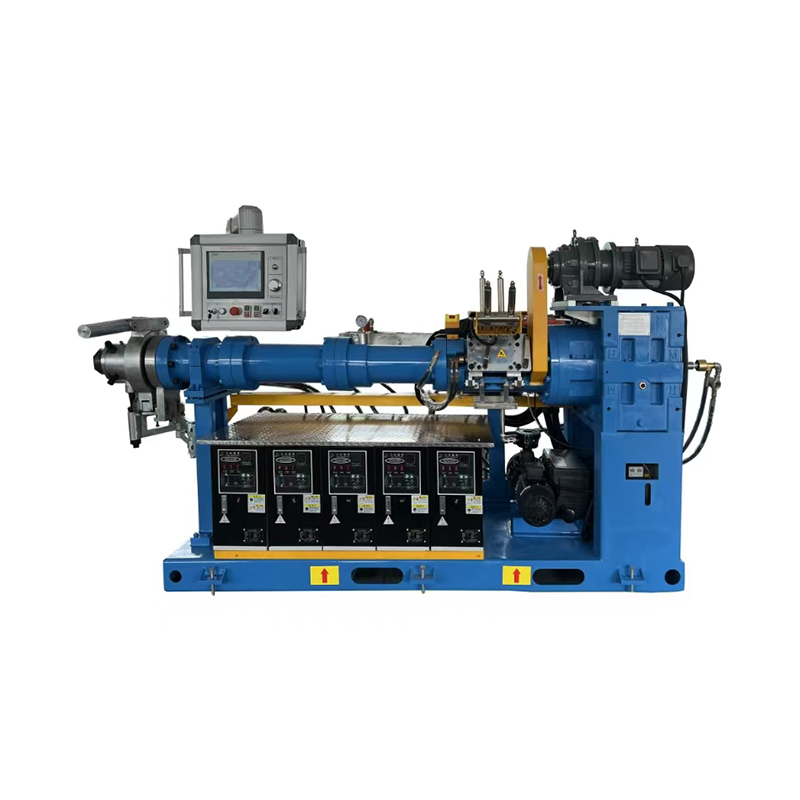

Máy đùn thức ăn lạnhTrong ngành sản xuất cao su ngày nay, nơi mà tính nhất quán, tự động hóa và tiết kiệm năng lượng ...

Máy đùn thức ăn lạnhTrong ngành sản xuất cao su ngày nay, nơi mà tính nhất quán, tự động hóa và tiết kiệm năng lượng ... -

Dây chuyền xử lý không khí nóng bằng lò vi sóngTrong ngành sản xuất cao su, lưu hóa là một quá trình quan trọng quyết định các tính chất cơ lý c...

Dây chuyền xử lý không khí nóng bằng lò vi sóngTrong ngành sản xuất cao su, lưu hóa là một quá trình quan trọng quyết định các tính chất cơ lý c... -

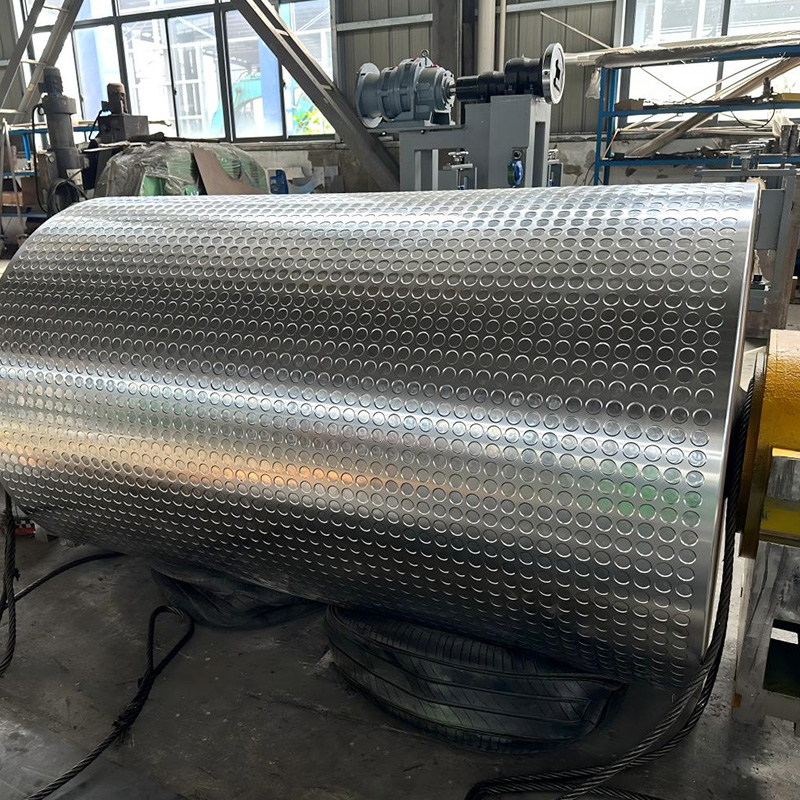

Con lăn lưu hóaTrong ngành cao su, quá trình lưu hóa là mắt xích quan trọng để xác định hiệu suất của thành phẩm...

Con lăn lưu hóaTrong ngành cao su, quá trình lưu hóa là mắt xích quan trọng để xác định hiệu suất của thành phẩm... -

Bộ điều khiển dầu nhiệt độ caoTrong nhiều lĩnh vực công nghiệp như cao su, nhựa, hóa chất, đúc khuôn, vật liệu composite, v.v.,...

Bộ điều khiển dầu nhiệt độ caoTrong nhiều lĩnh vực công nghiệp như cao su, nhựa, hóa chất, đúc khuôn, vật liệu composite, v.v.,...

Công nghiệp ô tô

Tận dụng các công nghệ cốt lõi như "đúc composite có độ chính xác cao, thích ứng vật liệu chịu được thời tiết và kiểm soát độ ổn định hàng loạt", thiết bị của chúng tôi có thể đáp ứng sâu sắc việc sản xuất các bộ phận chính trong ngành công nghiệp ô tô, bao gồm niêm phong, giảm xóc, trang trí nội thất và các bộ phận hệ thống điện. Nó đáp ứng cả nhu cầu chung của phương tiện sử dụng năng lượng mới và nhiên liệu truyền thống (ví dụ: thiết kế nhẹ, độ bền) và các tiêu chuẩn khác biệt (ví dụ: bịt kín áp suất cao, khả năng chống hào quang). Các ứng dụng cụ thể như sau:

I. Hệ thống giảm xóc và bịt kín ô tô: Tập trung vào "Niêm phong lâu dài và hấp thụ sốc ít tiếng ồn"

1. Sản xuất gioăng thân xe

Dựa vào công nghệ cao su hóa liên tục hai mặt của vải (vải dây polyester, vải nylon) và công nghệ cán có độ chính xác cao, chúng tôi sản xuất các bộ phận bịt kín lõi cho cửa ra vào, cửa sổ và cabin ô tô:

- Dải thời tiết khung cửa: Áp dụng cấu trúc tổng hợp của "Lớp đổ khung xương lõi thép cao su EPDM". Thiết bị điều khiển đồng bộ nhiệt độ (160-180oC) và áp suất của vật liệu cao su thông qua quá trình cán nhiều trục để đảm bảo liên kết chặt chẽ giữa khung cao su và lõi thép (cường độ bong tróc ≥8N/cm). Nó cũng hoàn thiện lớp liên kết trực tuyến (độ bám dính ≥5N/25mm), ngăn chặn việc đổ khối rơi ra trong môi trường nhiệt độ thấp (-40oC) hoặc nhiệt độ cao (80oC), đáp ứng tiêu chuẩn suy giảm 10% về hiệu suất bịt kín sau 150.000 km vận hành xe.

- Dải niêm phong ngăn chứa pin điện: Để đáp ứng yêu cầu chống thấm nước và chống bụi của ngăn điện áp cao trong xe năng lượng mới, thiết bị có thể sản xuất dải niêm phong composite "vải sợi thủy tinh silicone". Quá trình cán kiểm soát độ lệch độ dày lớp cao su đến .02mm, đảm bảo sự vừa khít hoàn hảo giữa bề mặt bịt kín và khoang, đáp ứng mức bảo vệ IP6K9K (không rò rỉ khi phun nước áp suất cao) và khả năng chống corona (chịu được ≥10kV trong 1000 giờ) thích ứng với môi trường điện áp cao của ngăn chứa pin.

2. Linh kiện giảm chấn và giảm tiếng ồn

Sử dụng công nghệ ép tấm cao su và cao su hóa composite để sản xuất các chi tiết giảm chấn cho khung gầm ô tô và hệ thống điện:

- Miếng đệm chống sốc gắn động cơ: Áp dụng cấu trúc hỗn hợp ba lớp của "lớp lót kim loại bằng vải dây polyester cao su tự nhiên". Thiết bị đạt được sự liên kết không bong bóng giữa cao su và kim loại thông qua công nghệ cao su hóa liên tục, với mô đun đàn hồi của lớp cao su được kiểm soát ở mức 5-8MPa (độ lệch ≤5%), đảm bảo hiệu suất hấp thụ sốc ≥80% và giảm tiếng ồn truyền từ động cơ đến thân xe (độ suy giảm ≥25dB).

- Ống lót khung gầm: Đối với ống lót cao su của hệ thống treo MacPherson, thiết bị tạo ra các cấu trúc hỗn hợp "tấm cao su tổng hợp mỏng (0,3-0,5mm) lớp gia cố vải dây" thông qua quá trình cán. Sau khi đúc và lưu hóa, ống lót có độ cứng cao (độ cứng xuyên tâm ≥150N/mm) được hình thành, thích ứng với yêu cầu chống biến dạng trong quá trình lái xe, đồng thời khả năng chống mỏi (không bị nứt sau 1 triệu chu kỳ) đáp ứng yêu cầu về vòng đời của xe.

II. Nội thất ô tô và các thành phần chức năng: Cân bằng "Kết cấu, bảo vệ môi trường và trọng lượng nhẹ"

1. Phụ kiện composite nội thất

Thông qua công nghệ cán và cao su hóa vật liệu nhựa cao su, sản xuất các bộ phận nội thất như bảng điều khiển và bảng cửa:

- Vỏ bảng điều khiển: Sử dụng vật liệu tổng hợp được cán lịch "đế bằng vải không dệt bằng cao su hợp kim PVC/ABS". Thiết bị có thể đồng thời hoàn thiện việc tạo màu cao su (ví dụ: kết cấu giả da), dập nổi (Ra 0,8μm) và liên kết vật liệu cơ bản với tốc độ sản xuất 15 mét/phút. Bằng cách kiểm soát gradient nhiệt độ cán, tốc độ co rút nhiệt của da được đảm bảo ở mức .30,3%, tránh nếp nhăn sau khi sử dụng lâu dài. Sản phẩm hoàn thiện đạt tiêu chuẩn nội thất ô tô VOC (hợp chất hữu cơ dễ bay hơi) ≤50μgC/g.

- Các lớp gia cố tay vịn cửa: Sử dụng cao su và cán liên tục "cao su PP thảm sợi thủy tinh" để tạo thành các tấm gia cố nhẹ (mật độ ≤1,2g/cm³), thay thế khung kim loại truyền thống, giảm 30% trọng lượng trong khi đạt cường độ uốn ≥80MPa, thích ứng với nhu cầu nhẹ của các phương tiện sử dụng năng lượng mới.

2. Phụ kiện nội thất chức năng

- Thanh dẫn dây đai an toàn: Sản xuất tấm composite "lớp cao su TPU vải nylon" thông qua máy cán, được cắt và tạo thành thanh dẫn hướng. Hệ số ma sát của lớp cao su được kiểm soát ở mức 0,3-0,4 (độ lệch 0,02), đảm bảo dây đai an toàn có độ co rút êm ái (lực cản 5N), khả năng chống lão hóa (không bị nứt sau 1000 giờ ở nhiệt độ 120oC) đáp ứng yêu cầu về môi trường phơi nắng của xe.

- Thảm chống thấm cốp xe: Áp dụng quy trình cao su hai mặt "vải polyester PVC", độ dày lớp cao su đồng đều (độ lệch 0,03mm), đảm bảo chống thấm nước (không rò rỉ dưới áp suất 0,1MPa trong 30 phút). Trong khi đó, kết cấu chống trượt được cán lịch (chiều cao nhô ra 0,5-1mm) giúp tăng cường khả năng cố định vật dụng, thích ứng với các tình huống sử dụng cốp xe của xe SUV và sedan.

III. Hệ thống lốp và truyền động: Hỗ trợ "An toàn, Hiệu quả và Tuổi thọ"

1. Sản xuất linh kiện lõi lốp

Tiếp tục công nghệ lập lịch cho các tấm lót mỏng bên trong lốp radial và các lớp kín hơi, thích ứng với các yêu cầu về hiệu suất an toàn của lốp:

- Lớp kín khí của lốp: Dùng tấm mỏng cao su butyl (độ dày 0,3-0,5 mm) cán lịch. Thiết bị đảm bảo độ thoáng khí của màng ≤10⁻⁸cm³/(cm·s·Pa) thông qua kiểm soát khe hở cuộn có độ chính xác cao (độ lệch 0,01mm), giảm tỷ lệ rò rỉ khí hàng tháng của lốp xuống 0,5%, thích ứng với nhu cầu lốp có lực cản lăn thấp của các phương tiện sử dụng năng lượng mới.

- Lớp gia cố thân lốp: Vải dây polyester được bọc cao su cả hai mặt và cán thành hình, có độ bền liên kết giữa lớp cao su và vải dây ≥10N/mm, nâng cao khả năng chống va đập của thân lốp (có thể chịu va đập với chướng ngại vật với tốc độ 80km/h mà không bị nổ lốp), thích ứng với điều kiện đường phức tạp của xe thương mại và xe địa hình.

2. Hệ thống truyền tải và đường ống

- Đai đồng bộ và đai truyền động: Sử dụng "cao su tổng hợp vải sợi thủy tinh" liên tục cao su hóa và cán để sản xuất đai đồng bộ định thời động cơ. Thiết bị kiểm soát độ lệch độ dày đai đến .02mm, đảm bảo độ chính xác truyền (sai số pha 0,5°), khả năng chịu dầu và nhiệt độ (-30oC đến 120oC mà không suy giảm hiệu suất), với tuổi thọ sử dụng ≥150.000 km.

- Đường ống dẫn nhiên liệu/nước làm mát: Sản xuất ống composite "lớp trong bằng cao su nitrile chịu dầu, lớp ngoài được gia cố bằng vải EPDM" thông qua máy cán. Độ dày đồng đều của lớp cao su bên trong (độ lệch 0,03mm) đảm bảo khả năng chống thấm nhiên liệu (giảm trọng lượng 0,5% trong 24 giờ), thích ứng với hệ thống nhiên liệu của xe nhiên liệu truyền thống và các mẫu xe hybrid. Đối với đường ống làm mát xe năng lượng mới, có thể sản xuất "lớp gia cố bằng vải polyester lớp bên trong bằng silicon", có khả năng chống ăn mòn ethylene glycol (không bị trương nở sau 1000 giờ), đáp ứng các yêu cầu về chu trình quản lý nhiệt của pin.

IV. Ưu điểm cốt lõi của công nghệ thích ứng với ngành công nghiệp ô tô

- Đáp ứng các tiêu chuẩn nghiêm ngặt: Các thành phần do thiết bị sản xuất có thể đạt các chứng chỉ cấp ô tô (ví dụ: ISO 16232, SAE J2000), thích ứng với các môi trường khắc nghiệt như nhiệt độ cao và thấp (-40oC đến 120oC), độ rung (10-2000Hz) và ăn mòn hóa học (nhiên liệu, chất làm mát).

- Hỗ trợ trọng lượng nhẹ và tích hợp: Thông qua công nghệ "composite lớp cao su mỏng gia cố bằng vải", trọng lượng linh kiện giảm 20% -30% so với quy trình truyền thống và sản xuất tích hợp giúp giảm các liên kết nối (ví dụ: dán băng thời tiết một lần thay vì liên kết 3 lần), nâng cao hiệu quả lắp ráp.

- Độ ổn định hàng loạt: Chế độ sản xuất liên tục đảm bảo độ lệch hiệu suất của các sản phẩm trong cùng một lô là ≤3% (ví dụ: mô đun đàn hồi của các bộ phận giảm xóc, kích thước mặt cắt ngang của vòng đệm), đáp ứng yêu cầu nhất quán của hàng triệu chiếc sản xuất hàng loạt của các nhà sản xuất ô tô.

Bằng cách bao trùm việc sản xuất các bộ phận cốt lõi trong toàn bộ chuỗi ô tô về "niêm phong - hấp thụ sốc - nội thất - năng lượng", thiết bị của chúng tôi không chỉ có thể đáp ứng nhu cầu về độ bền của phương tiện sử dụng nhiên liệu truyền thống mà còn đáp ứng các tiêu chuẩn điện áp cao, trọng lượng nhẹ và VOC thấp của phương tiện sử dụng năng lượng mới, trở thành thiết bị hỗ trợ chính cho các nhà sản xuất ô tô nhằm cải thiện độ tin cậy của sản phẩm và khả năng cạnh tranh trên thị trường.